波峰焊接空焊与连锡产生的原因以及解决方法

发布时间:2022-06-24 浏览:次 责任编辑:晋力达

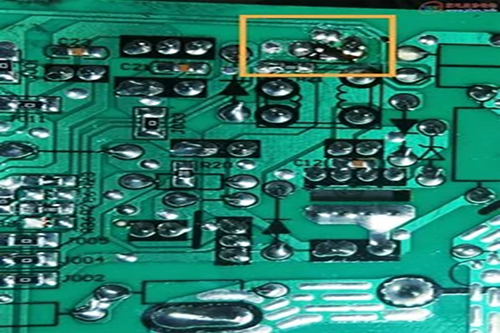

波峰焊接空焊也就是常说的漏焊,线路板面上其它大部分元器件的引脚都已焊上锡,但是有个别的没有焊上锡,这就是波峰焊接空焊,晋力达下面与大家分享一下波峰焊接空焊与连锡产生的原因以及解决方法;

波峰焊接空焊的原因:

线路板波峰焊时产生空焊要先从走板速度看下是否合理,再检查助焊剂有无喷到PCB板上,查看感应器是否感应到或者接受到信号,喷嘴是否喷雾良好有无堵塞 ,轨道两边是否平衡,爪子有无变形歪曲,波峰是否平整,波峰是否调的太低,或者炉胆焊料位置过于低!

线路板波峰焊空焊产生的原因也有可能是:PCB板孔壁不好,可焊性好;PCB或元器件受潮;线路板过波峰炉速度过快;元器件管脚过长;助焊剂活性不够等这些原因都有可能导致漏焊!

波峰焊接空焊的解决方法:

线路板过波峰焊发生空焊的原因是非常多的,需要具体问题进行具体分析,通过在现场进行仔细排查。找到原因才能找到解决方法,下面的几个解决方法可以试一下。

1、PCB、元件等焊材先到先用,不要存放在潮湿环境中,不要超过规定的使用日期,对印制板进行清洗和去潮处理;

2、每天结束工作后应清理残渣;

3、采用合适的助焊剂涂敷方式,以获得均匀的涂敷量。助焊剂不是涂敷得越多越好;

4、调整工艺参数,适当的调大波峰焊接角度或放慢波峰焊速度,控制好预热温度以及焊接条件;

5、避免操作过程中的污染情况发生;

6、波高度般控制在印制板厚度的2/3处;

7、合理搭配板材与元件。

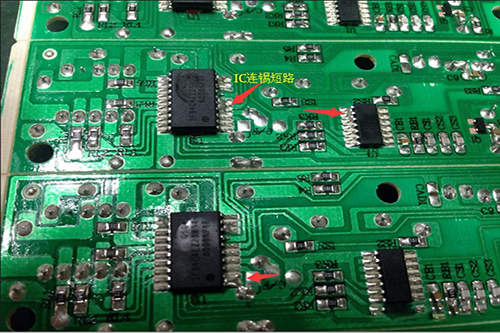

波峰焊连锡的原因:

1、助焊剂活性不够。

2、助焊剂的润湿性不够。

3、助焊剂涂布的量太少。

4、助焊剂涂布的不均匀。

5、线路板区域性涂不上助焊剂。

6、线路板区域性没有沾锡。

7、部分焊盘或焊脚氧化严重。

8、线路板布线不合理(元零件分布不合理)。

9、走板方向不对。

10、锡含量不够,或铜超标;[杂质超标造成锡液熔点(液相线)升高]

11、发泡管堵塞,发泡不均匀,造成助焊剂在线路板上涂布不均匀。

12、风刀设置不合理(助焊剂未吹匀)。

13、走板速度和预热配合不好。

14、手浸锡时操作方法不当。

15、链条倾角不合理。

16、波峰不平。

二、波峰焊连锡的解决方法:

1、按照PCB设计规范进行设计。两个端头Chip的长轴与焊接方向垂直,SOT、SOP的长轴应与焊接方向平行。将SOP后个引脚的焊盘加宽(设计个走锡焊盘);

2、插装元器件引脚应根据印制板的孔距及装配要求进行成形,如采用短插次焊工艺,焊接面元件引脚露出印制板表面0.8~3mm,插装时要求元件体端正;

3、根据PCB尺寸、是否多层板、元器件多少、有贴装元器件等设置预热温度;

4、锡波温度为250±5℃,焊接时间3~5s。温度略低时,传送带速度应调慢些;

5、更换助焊剂;

深圳市晋力达电子设备有限公司

深圳市晋力达电子设备有限公司