波峰焊锡爆的原因和解决方法

发布时间:2022-05-31 浏览:次 责任编辑:晋力达

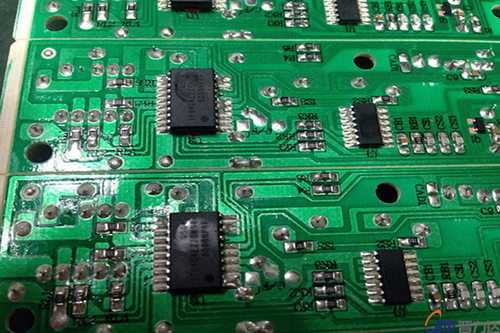

使用波峰焊时,锡爆后的线路板危害比较大。容易形成许多锡珠,溅到线路板前部元件的脚上,容易导致线路板短路的致命缺陷。其实波峰焊炸锡的主要原因是湿气。湿气的主要来源是线路板、锡条、助焊剂、设备本身和天气。晋力达这里先介绍一下波峰焊锡爆的原因和解决方法。

第一,每年春天会造成线路板、助焊剂、稀释剂、锡条等大量水滴。这种水滴是波峰焊处锡爆的主要原因。

第二,包装不好或库存时间长的新出货的线路板,很可能电路板内部有水分。会造成波峰焊锡爆。在这种情况下,在波峰焊连接之前,应该对电路板进行充分烘烤,以去除湿气。

第三,助焊剂中波峰焊 tin爆炸的主要原因是助焊剂的粘度太低,抑制不了溶剂的挥发速率。附着在PCB上的助焊剂中的溶剂挥发,使PCB表面冷却,与PCB接触的空气凝结,在PCB表面形成雾。当它与高温焊料接触时,水迅速蒸发和扩散。此时,如果PCB浸锡时没有合适的角度,蒸气没有扩散通道,就会猛力推动焊料,也会造成爆锡。

第四,如果使用波峰焊自动焊锡,则波峰焊处的预热温度不足,板上的冷凝水没有完全蒸发,与高温焊锡接触也会出现锡爆现象。这种波峰焊锡爆的预防是对波峰焊连接进行充分预热。

深圳市晋力达电子设备有限公司

深圳市晋力达电子设备有限公司