DIP通孔插件焊接的可靠性因素

发布时间:2023-05-13 浏览:次 责任编辑:晋力达

通常来说电子元器件引脚连接可以是通孔插装形式的也可是表面贴装形式。但是在高电压和高功率的应用场景中,使用带引脚的通孔插装元件是很好的解决方案,因为在通孔插件焊接中使用波峰焊可以使焊点的饱满达到功率要求,而在贴装元件中使用印刷锡膏再用回流焊接时,由于融化锡膏时重力的原因以及锡膏由固态转变为液态时体积缩小一系列无法解决的问题,通常无法达到饱满的焊点。对于通孔插装元件而言,焊接往往用到波峰焊接技术,通过使引脚与焊盘经过助焊剂喷雾,预热区预热,锡炉波峰喷锡从而达到焊接目的。本文章简单介绍PCB焊盘和通孔参数设计对通孔插装元件的无铅焊接可靠性的影响。

测试通孔插件(电阻和IC元件)的波峰焊接可靠性。波峰焊的焊料采用的是SAC305合金,焊接温度控制在了260℃。热循环的温度区间和次数分别为-20-80℃和550次。此外PCB的表面经过热风整平处理,在焊盘表面镀上无铅锡铜镍保护层(SnCu0.7Ni0.05)以避免铜氧化。

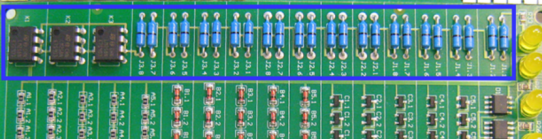

图1. 测试器件在PCB上的布局 (蓝色框), J: 电阻器(浅蓝); K: DIP集成电路 (黑色)。

表1. 测试电阻器和DIP的通孔和焊盘的尺寸。

测试结果

所有通孔内的电阻器引脚均被无铅SAC305焊料完整包裹。经过SEM观察后发现电阻器J1的焊点几乎没有空洞,意味着焊点的强度保持良好。铜表面和焊料之间形成了致密的IMC层(Cu,Ni)6Sn5,且厚度均在2.5-3.5μm的范围。集成电路K1-K3在焊后可靠性也可接受,铜表面同样形成了(Cu,Ni)6Sn5层。

图2. 电阻器J1 (a, b)和J3 (右) 的焊点SEM图。

富集镍的(Cu,Ni)6Sn5相在焊料基体中以分散的细小沉淀形式生长。重要的是(Cu,Ni)6Sn5相中的镍成分能够影响其形态的变化,并加速(Cu,Ni)6Sn5相的生长。此外,镍的存在还遏制了劣性Cu3Sn IMC的生长。随着通孔直径和焊盘尺寸扩大, 焊点出现缺陷的可能性增加。电阻器J3的通孔尺寸最大,相应的焊接空洞数量也最多(图2)。类似的,通孔和焊盘尺寸较大的K2和K3在波峰焊后发现焊点会出现更多的空洞甚至出现断裂现象。

热循环测试

在经过550次热循环测试后,电阻器和集成电路都面临着更大的失效风险。空洞的数量随着热循环的进行变得更多。空洞在累积到一定程度后会成为微裂痕,导致焊点在外力作用下很容易发生断裂。J1-J3都没有发现明显的微裂痕,但J2和J3的空洞数量更多。K3在热循环后出现了焊点裂纹现象,意味着焊点机械强度下降。可见的是焊盘和通孔尺寸对焊点可靠性影响很明显。

图3, 热循环后焊点微观结构, (a) J1; (b ) J2; (c) J3; (右侧) K3。

深圳市晋力达电子设备有限公司

深圳市晋力达电子设备有限公司